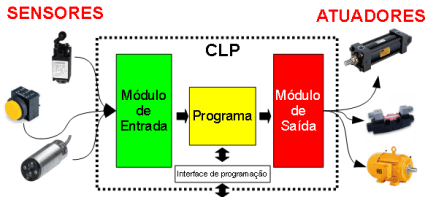

Os circuitos de entrada recebem informações (sinais elétricos) do sistema por meio de uma ação muscular, mecânica, elétrica, eletrônica ou uma combinação entre elas, sempre detectados por elementos sensores como botoeiras, chaves fim-de-curso, sensores de proximidade, sensores potenciométricos, pressostatos, termopares, termostatos, chaves de nível, entre outros. Segundo Natale (2003), sensores são dispositivos que mudam seu comportamento sob a ação de uma grandeza física.

Os circuitos de saída enviam informações (sinais elétricos) para o sistema com a finalidade de realizar um trabalho elétrico, mecânico, pneumático, hidráulico ou apenas uma sinalização visual ou sonora. Os circuitos de saída são ligados a elementos atuadores como relés, contatores, solenóides de válvulas, cilindros, válvulas de controle proporcional, inversores de frequência, motores, lâmpadas e sirenes, entre outros.

Referências Bibliográficas: