Tela inicial

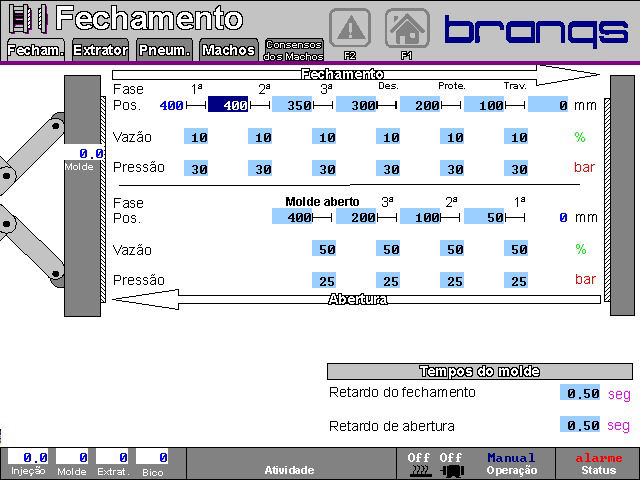

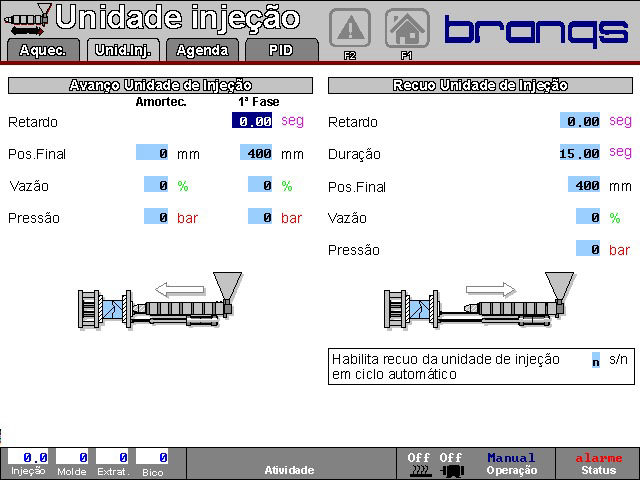

Confira abaixo, as telas do KIT Branqs CLP/IHM para injetoras padrão

1

Descrição do software

Aqui você confere o número do programa instalado, qual sua versão e revisão. Estas informações facilitam a obtenção do suporte direto ao entrar em contato com a Branqs.

2

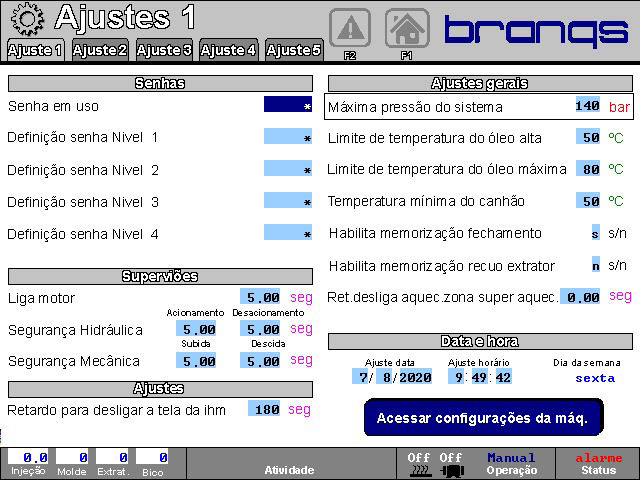

Senhas

Permite digitar a senha de uso e visualizar o nível de proteção ativo do usuário corrente. Este software possui diferentes níveis de senha para os seguintes tipos de usuários: Operador, Técnico de Manutenção, Gerente.

3

Sinóptico rápido

Em todas as telas você poderá ver as informações da posição real das réguas de injeção, molde, extrator e Unidade Injeção. Ainda no rodapé o sistema apresenta a função sendo realizada pela máquina, o estado do aquecimento, o estado do motor principal, o modo de operação da máquina e um campo rápido para indicação de alarme.